I materiali plastici contenuti nei rifiuti delle apparecchiature elettriche ed elettroniche (RAEE) hanno peculiari caratteristiche fisiche e chimiche che li rendono riciclabili e valorizzabili in diversi modi. Uno di questi è il riciclo meccanico, che trasforma la plastica in un filamento per la stampa 3D utilizzabile per creare prototipi, parti di ricambio, prodotti e non solo. Tuttavia ci sono limitazioni tecnologiche e pratiche all’applicazione su larga scala di questa tipologia di riciclo: la difficoltà di ottenere semilavorati di alta qualità, l’incertezza nella caratterizzazione delle miscele iniziali e l’eterogeneità dei lotti di produzione sono solo alcuni esempi.

Nella cornice del progetto “Training for Circularity – Borse di Studio (WEEE Edition)”, promosso dal Centro di Documentazione sui Conflitti Ambientali in collaborazione con Erion WEEE ed ENEA – Dipartimento Sostenibilità dei Sistemi Produttivi e Territoriali, la ricerca condotta dal borsista Enrico Bassi sotto la supervisione dei ricercatori dell’ENEA Letizia Tuccinardi e Riccardo Tuffi ha avuto l’obiettivo di confrontare diversi processi di trasformazione della plastica recuperata da un impianto di trattamento RAEE del Centro Italia per valutare quale fosse quello più efficiente e maggiormente impiegabile.

Grazie alla strumentazione del laboratorio T4RM (Tecnologie per il Riuso, il Riciclo, il Recupero e la valorizzazione di Rifiuti e Materiali) è stato inoltre possibile testare la qualità dei filamenti in plastica riciclati meccanicamente dai RAEE mediante estrusione a filo e valutarne la stampabilità con tecnologia a deposizione fusa (FDM). Questa particolare tecnologia di riciclo viene indicata come una di quelle che più facilmente può essere implementata e replicata anche su larga scala, e che quindi può contribuire a modificare la percezione del valore, sia in termini di utilità che in termini ambientali e di fine vita, dell’uso di plastica riciclata dai RAEE.

Leggi anche: La seconda vita della plastica delle apparecchiature elettriche ed elettroniche

Come si trasforma la plastica in filamento per la stampa 3D

Stampare 3D tramite la produzione di filamenti è un processo che consiste nella trasformazione delle plastiche dei RAEE in un filamento con diametro esattamente di 1,75mm (la precisione è cruciale per garantire la qualità del risultato) per creare oggetti personalizzati con grande accuratezza e dettagli complessi. Questa qualità complessiva è difficile da raggiungere con altre tecniche di riciclo, che richiedono invece attrezzature e stampi più costosi e spesso non riescono a gestire geometrie diverse con la stessa facilità e velocità.

Risulta quindi una tecnologia di riciclo particolarmente adatta e utile per le aziende che necessitano di prototipi funzionali o piccole serie di prodotti personalizzati senza grandi investimenti (oltre quello iniziale, infatti, i costi operativi sono generalmente bassi), dal momento che permette di testare e iterare rapidamente idee innovative, facilitandone lo sviluppo. La stampa 3D viene definita una tecnologia additiva, per cui il materiale viene aggiunto strato per strato solo dove necessario, evitando di generare scarti come succede invece per i processi sottrattivi, come la fresatura, che rimuovono man mano il materiale da un blocco solido.

“L’adozione di questa tecnologia è strettamente legata agli aspetti di usabilità, interesse e psicologia degli utenti”, spiega Bassi. “Per questo serve creare gradualmente un mercato che accetti i prodotti riciclati facendo percepire il loro valore aggiunto, altrimenti l’unico parametro di valutazione adottato dagli acquirenti rimarrà il costo”. Oltre al costo, un altro ostacolo comune riguarda l’omogeneità delle caratteristiche fisiche e meccaniche del materiale riciclato, che magari proviene da batch diversi. Per contribuire a superare questi ostacoli, è stato innanzitutto individuato il processo che consente di creare facilmente un filamento riciclato di qualità per la stampa 3D, in modo tale che abbia buona stabilità dimensionale, basso ritiro e buone caratteristiche meccaniche.

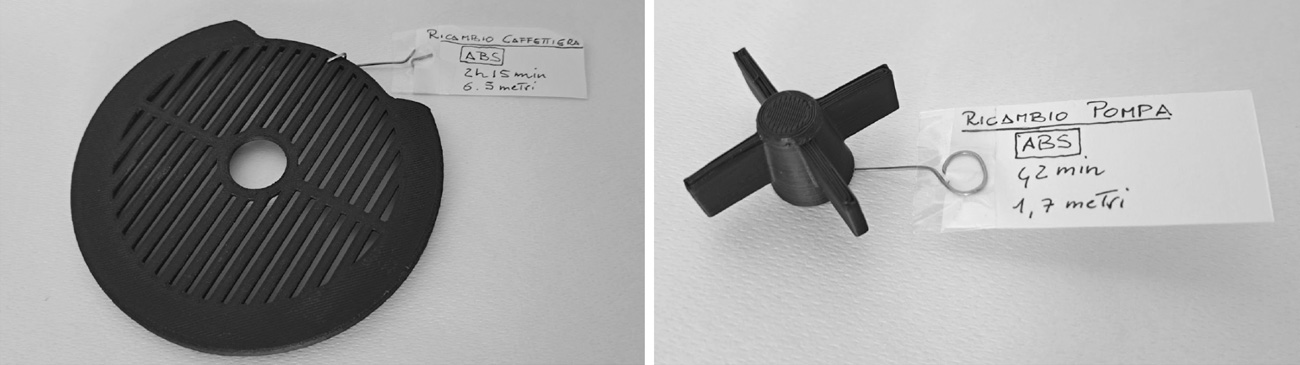

Successivamente, è stata definita una procedura agile di test per la stampa 3D che può essere implementata e replicata facilmente. Sono poi stati creati dei tutorial per documentare e condividere i parametri di estrusione, così da permettere a chiunque di evitare le principali difficoltà, come mantenere costante la sezione circolare del filamento e l’assenza di impurità. Grazie a queste linee guida e test, è stato possibile creare oggetti stampati in 3D di qualità (ovvero resistenti meccanicamente e con una buona qualità estetica finale) a partire da miscele di fili stirenici. Le figure 1 e 2 ne mostrano alcuni: si tratta di parti di ricambio di AEE (apparecchiature elettriche ed elettroniche), accessori disegnati ad hoc e oggetti a supporto di esperimenti di ricerca.

Leggi anche: L’economia circolare dei RAEE? A mancare è il contributo del pubblico

Potenzialità e scalabilità del riciclo tramite stampa 3D

La ricerca ha provato che il materiale plastico riciclato dai RAEE può essere estruso e utilizzato per la stampa 3D con risultati interessanti, primo tra tutti la resa simile a oggetti realizzati con materiali vergini. Ma vanno rispettate condizioni-chiave e il processo presenta alcune limitazioni dovute alla purezza del materiale processato, alla regolarità della granulometria, alla precisione del processo di estrusione.

“Tutti questi fattori – puntualizza Bassi – impattano la fase di ricerca, ma non sarebbero presenti se il sistema scalasse a livello industriale. Risulta quindi importante ricordare che parte delle difficoltà qui riscontrate potrebbero non esserci nel momento in cui la sperimentazione passasse a una fase successiva. Il processo ha ancora ampi margini di miglioramento che consentirebbero non solo di definire chiaramente ‘come’ stampare i materiali riciclati da RAEE, ma anche ‘con cosa’, ovvero con quale configurazione ideale del macchinario, rendendo questa tecnologia più accessibile e utilizzabile”.

Leggi anche: Dai metalli preziosi alle plastiche: ecco cosa contengono i rifiuti elettrici ed elettronici

© Riproduzione riservata