“Sono già almeno 20 anni che TOMRA utilizza l’intelligenza artificiale, sviluppando algoritmi di machine learning. Il core business di TOMRA è proprio la sensoristica applicata in diversi ambiti: reverse vending machine, food e recycling, le tre macro divisioni in cui è organizzata. Quello che fa differenza è la sensoristica che progettiamo e produciamo internamente e che permette di riconoscere i diversi materiali. Una volta che il sensore ‘vede’ il materiale e lo riconosce, questo viene classificato dal software. E questo si ottiene grazie al machine learning”.

TOMRA è la multinazionale norvegese fondata nel 1972 che realizza macchinari per la raccolta e la selezione degli imballaggi, come le reverse vending machine (RVM) usate per raccogliere bottiglie e lattine vuote, o i macchinari per la selezione dei rifiuti. Presente in più di 100 paesi con oltre 87.000 RVM operative, 15.500 selezionatori di alimenti e 11.200 sistemi di riciclaggio in tutto il mondo, è uno dei leader di mercato. E lo è anche grazie all’uso dell’intelligenza artificiale (AI).

Ne parlo con Fabrizio Gasparin, Sales Manager Italy: “Nel 2019 al sistema tradizionale che riconosceva i diversi tipi di materiali con un sensore NIR (Near Infrared, che consente di ottenere informazioni sulla sua composizione chimica e fisica, ndr) abbiamo abbinato anche una telecamera per il riconoscimento di oggetti. Il sistema basato sulla sensoristica tradizionale ci mostra la tipologia di materiale che passa sul nastro trasportatore, ma non dice che tipo di oggetto è. Per questo abbiamo sviluppato GAINNext, un sistema di reti neurali artificiali e istruito il software a riconoscere e catalogare anche la tipologia di oggetti.

Da quale oggetto siete partiti?

La primissima applicazione è stata la cartuccia di silicone: la macchina tradizionale per la selezione la vede superficialmente, come un oggetto in plastica, e non sa che contiene residui di una materiale problematico per il riciclo. E da lì che siamo partiti: il beccuccio del tubo di silicone è sempre uguale, anche se sul nastro può arrivare in varie posizioni. È ‘facile’ insegnare alla macchina a riconoscerlo. Siamo partiti da lì, un oggetto semplice, un contaminante ricorrente, e che oggi ci ha consentito di installare molte applicazioni che sono state sviluppate per andare incontro alle esigenze del mercato che chiede sempre maggiore purezza e precisione nella selezione dei materiali.

Ad esempio?

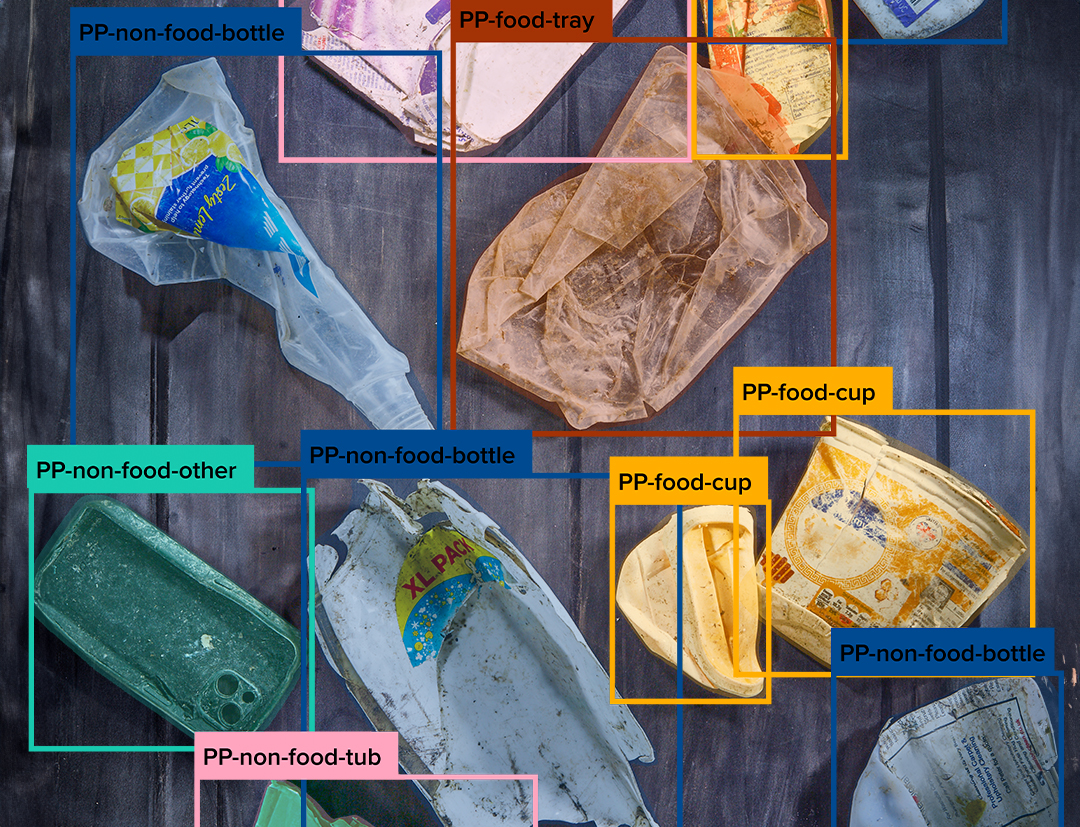

Oggi è molto importante distinguere i materiali food grade, che possono andare a contatto con gli alimenti, da quelli non food grade. La macchina tradizionale, ad esempio, sa distinguere una bottiglia in PET, sa riconoscere se è di colore verde ma non capisce se contiene acqua o shampoo. Questo è uno degli aspetti che si può insegnare alla macchina.

In che modo?

Utilizzando una telecamera RGB, il nostro sistema GAINnext è in grado di riconoscere i tipi di oggetti in base a forma, dimensioni, colore, materiale, etichetta: mettendo assieme tutti queste informazioni si indentifica un certo tipo di bottiglia che proviene da un certo produttore.

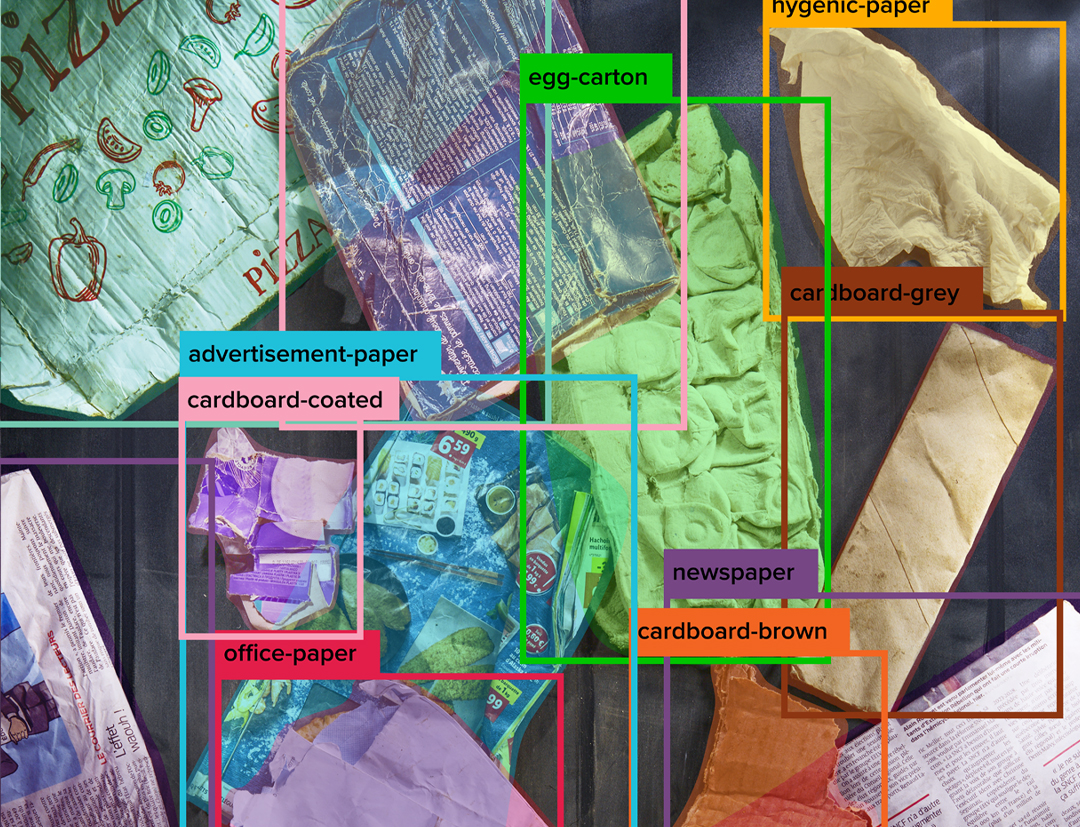

Per i tre maggiori polimeri da imballaggio sul mercato (PET, PE, PP) riusciamo a distinguere prodotti food e non food. Per quello che riguarda la carta a cartone, poi, possiamo distinguere le contaminazioni tipiche che rendono difficile il processo di rimozione dell’inchiostro dalla carta riciclata (de-inking) essenziale per ottenere una materia prima-seconda di alta qualità. Possiamo rimuovere dal flusso di deinchiostrazione impurità difficili da individuare, come i cartoni della pizza o delle uova (solitamente composti da materiale fibroso di scarsa qualità) e gli imballaggi per surgelati e garantire così una maggiore pulizia della fibra. GAINnext rileva anche materiali come la carta colorata, le buste e le ricevute che spesso causano grandi difficoltà nel riciclaggio.

Il nostro software riconosce anche gli oggetti che si sovrappongono, incrementando notevolmente il rendimento della selezione.

Inoltre abbiamo lanciato da poco un’applicazione per le lattine negli USA. Nei centri di selezione le lattine vengono identificate e selezionate tramite gli ECS, sistemi “a correnti parassite” per la rimozione dei metalli non ferrosi. Dal flusso derivante da questa selezione, tramite il deep learning, sottocategoria dell’IA, possiamo rimuovere efficacemente l’alluminio non derivante da contenitori per bevande (UBC), come aerosol, lattine per alimenti e vaschette, nonché altri metalli e plastiche sulla base di informazioni visive.

Abbiamo sviluppato anche delle applicazioni sul legno: riusciamo a distinguere il legno vergine dall’MDF e dal truciolare, che hanno delle modalità di riciclo diverse.

Leggi anche lo speciale AI e circolarità

Ci spieghi perché è utile questo genere di separazione per tutti questi materiali

Per quanto riguarda le plastiche, poter certificare l’idoneità alimentare degli imballaggi selezionati significa poter reimmettere la materia prima seconda in un ciclo di riciclo chiuso, che consente di produrre nuovi oggetti destinati all’uso alimentare.

Le lattine UBC invece sono altamente standardizzate e composte quasi esclusivamente da lega di alluminio serie 3xxx o 5xxx, che è ottimale per il riciclo. Separare le lattine UBC dal resto dell’alluminio negli impianti di selezione è importante perché consente di ottenere un materiale più puro, facilmente riciclabile e con maggior valore economico. Le lattine hanno una resa di riciclo molto alta e possono rientrare nel ciclo produttivo come nuove lattine (closed loop). Inoltre, la separazione migliora l’efficienza dell’intero processo.

Lo stesso principio vale per la rimozione dell’MDF da legno riciclato. È considerato un contaminante nel riciclo del truciolato perché ha più colle e sostanze chimiche, si comporta in modo diverso durante la lavorazione e finisce per abbassare la qualità del materiale riciclato. Per questi motivi, è importante tenerli separati nel processo di recupero.

Quanto tempo ci è voluto per insegnare a distinguere una lattina da un vassoio in alluminio?

Possiamo dire che dipende dall’applicazione e da quanti Paesi o regioni vogliono lanciare quell’applicazione. Servono dai sei mesi a un anno per sviluppare applicazioni del genere: perché richiede decine di migliaia di classificazioni, su diverse forme per diversi Paesi, ognuno coi i propri flussi di materiale, i propri sistemi di raccolta e diversi brand di produttori presenti sul mercato. È un lavoro continuo, nel quale serve personale preparato e dedicato per istruire la macchina.

Leggi anche: Robot e intelligenza artificiale per riciclare i rifiuti elettronici

Il codice dell’algoritmo lo scrivete voi?

Sì. Abbiamo un team dedicato di esperti in AI e sviluppo software In particolare oggi lavoriamo a due tipologie di intelligenza artificiale:

GAINnext: un sistema di deep learning con telecamera che va integrato col sistema di selezione tradizionale per riconoscere tipi di materiali sulla base di informazioni visive, come forme o caratteristiche ricorrenti. GAINnext è particolarmente utile al processo di selezione per ampliare le possibilità offerte dalla tecnologia tradizionale NIR o VIS che seleziona in base a polimero o colore.

PolyPerception: PolyPerception è una start-up in cui abbiamo investito, che offre un sistema di analisi dei rifiuti basato sull’AI. Utilizza telecamere e sistemi di classificazione che va ad assegnare ad ogni oggetto anche un peso per poter fare dei calcoli di portata. Questo sistema permette di analizzare il flusso di materiali in ingresso per valutare l’efficienza e la qualità della selezione in uscita. E aiuta a prendere decisioni commerciali in base alla qualità di prodotto selezionato. Insomma si ottiene una valutazione in continuo, utile a livello commerciale e per capire se i risultati sono conformi o meno a determinate specifiche di selezione.

Avete misurato l’efficienza raggiunta grazie all’AI?

L’efficienza del deep learning varia molto in base al tipo di flusso e a come viene classificato il materiale.

Per esempio, nel caso di prodotti italiani in PET, dove l’obiettivo è rimuovere tutto ciò che non è bottiglia (come i tessuti in poliestere) o è di colore opaco, i nostri sistemi di deep learning possono migliorare la selezione in maniera significativa grazie all’intelligenza artificiale. Adesso sappiamo riconoscere se quello che la macchina vedeva come una bottiglia di PET è in realtà un peluche – perché anche il peluche è in poliestere – e lo escludiamo quindi dalla selezione, avviandolo quindi alla propria destinazione (incenerimento o riciclo chimico).

L’obiettivo è quello di riconoscere e classificare sempre più oggetti, in modo da ridurre il più possibile l’intervento umano. A quel punto, l’unico margine di errore che resterà sarà quello meccanico, non più legato al riconoscimento

È inoltre importante sottolineare che il deep learning non solo migliora la granularità della selezione, ma consente anche di risolvere compiti di selezione che in passato erano impossibili da affrontare, come la distinzione tra PET, PP o HDPE alimentare e non alimentare. Si tratta di un grande passo avanti, che dimostra anche il potenziale futuro di questa tecnologia, soprattutto se combinata con i sistemi di selezione tradizionali.

Leggi anche: Mattia Bartoli (IIT): “L’intelligenza artificiale taglia di 50 mila volte i tempi computazionali”

Ci spieghi per favore in cosa consiste l’errore ‘meccanico’.

Immagini un flusso di materiale che arriva sul nastro traportatore dell’impianto, un rifiuto viene riconosciuto dallo scanner e viene ‘sparato’ con dell’aria compressa verso una raccolta specifica (bottiglie in PET, ad esempio): in quel momento entra in gioco anche l’incertezza del fatto balistico. Oppure può capitare che i materiali siano sovrapposti e l’aria dirotta dal flusso principale anche rifiuti che invece dovrebbero continuare il loro cammino.

Mi piacerebbe sapere la vostra quota di mercato in Italia sui macchinari per la selezione dei rifiuti.

Non abbiamo un dato ufficiale da condividere, ma sappiamo che la maggior parte degli impianti in Italia utilizza i nostri sistemi di selezione basati su sensori e intelligenza artificiale. Questo per noi è un segnale chiaro della fiducia che il mercato ripone nel nostro approccio tecnologico.

Quanta parte di questi risultati passa per selettori dotati di intelligenza artificiale?

Abbiamo oltre 100 sistemi GAINNext installati a livello globale, e una quota significativa di questi è già operativa anche in Italia. Il nostro sistema di selezione ottica basato su AI è una tecnologia pionieristica: siamo stati i primi a integrarla direttamente nel cuore del processo di selezione e oggi rappresenta un punto di riferimento per gli impianti che vogliono aumentare automazione e precisione.

Anche i sistemi di analisi avanzata, come quelli sviluppati con PolyPerception, sono già in funzione presso alcuni clienti e stanno riscuotendo un grande interesse, proprio per la loro capacità di offrire visibilità e controllo continuo sul processo.

Leggi anche: Economia circolare grazie all’intelligenza artificiale: tra prospettive e limiti

© Riproduzione riservata