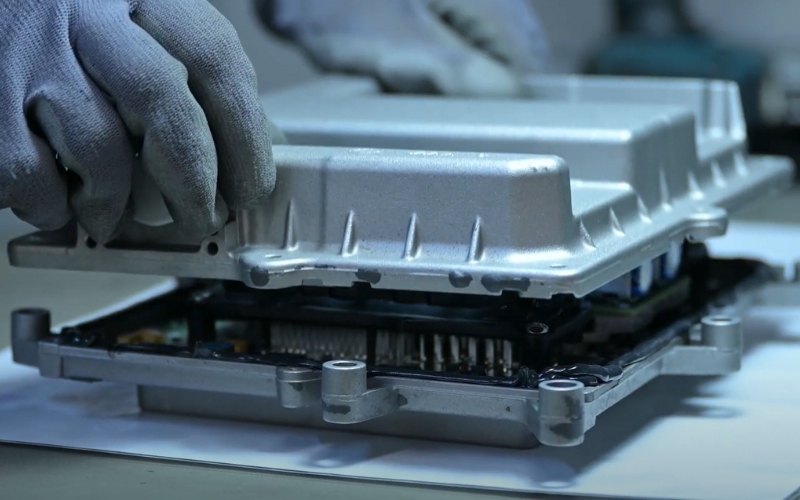

È possibile sviluppare l’innovazione dalla tradizione? La risposta positiva arriva dall’Italia e più precisamente da una sinergia che vede insieme il Politecnico di Torino, una delle più importanti università europee, e CNH, il gruppo industriale italo-statunitense che produce macchine agricole e per le costruzioni. A mettere insieme questa realtà è un progetto che riguarda la verifica della sostenibilità del remanufacturing applicato su scala industriale alle centraline elettroniche installate su veicoli off-road (macchine agricole e movimentazione terra).

Nella definizione della Ellen Mac Arthur Foundation, il remanufacturing consiste nel rigenerare i ricambi attraverso le fasi di ispezione, smontaggio, riparazione, sostituzione, rimontaggio e test delle prestazioni. In questo modo si raggiunge una qualità delle prestazioni pari o addirittura superiori al nuovo. L’economia circolare diventa così una vera e propria necessità per chi lavora nel mondo dell’agricoltura, tra prezzi dei prodotti alle stelle, catene di forniture frastagliate e impatto ambientale ancora notevole.

“Con il remanufacturing riusciamo a recuperare il 97% della materia, quindi praticamente tutto” ha detto alla scorsa edizione di Ecomondo Tommaso D’Alessandro, Senior Manager CNH REMAN EMEA, il dipartimento di CNH dedicato specificamente al remanufacturing. “In più gli oggetti elettronici sono facilmente aggiornabili, molto più di un oggetto meccanico: pensiamo ad esempio alla differenza tra una centralina, che è riprogrammabile, con un motore, per il quale non resta che la sostituzione. Il riscontro è positivo soprattutto per i nostri clienti. A chiederci poi le rigenerazioni sono le nuove generazioni, ben contente di migliorare in questo modo, ad esempio, un trattore che magari non è tanto nuovo, così sanno di avere un impatto ambientale molto più basso”.

Ancor più positivo è il riscontro di questa pratica circolare su singoli componenti delle macchine agricole. È il riscontro ottenuto dall’analisi quantitativa effettuata dal DIATI, il Dipartimento di Ingegneria per l’Ambiente, il Territorio e le Infrastrutture del Politecnico, e dal gruppo di ricerca Circular Economy, coordinato dalla professoressa associata Silvia Fiore. L’analisi è stata svolta da Livia Nastasi nell’ambito del suo percorso di dottorato di ricerca in Ingegneria Civile e Ambientale. Nel caso specifico, il processo di remanufacturing viene svolto presso CR Electronic che riceve le centraline a fine vita (“cores”) da CNH e le rigenera. Dallo studio si apprende che dal punto di vista della circolarità e della sostenibilità il remanufacturing di centraline elettroniche di veicoli off-road presenta una serie di innegabili vantaggi:

- emissioni di CO2 equivalenti contenute (per la precisione 2,75 kg CO2 eq, corrispondenti alle emissioni di un’auto a benzina in un percorso di 15 chilometri);

- diminuzione dell’utilizzo di materie prime vergini, in quanto un’elevata percentuale in massa (circa il 93%) di componenti originali viene conservata;

- diminuzione della produzione di rifiuti, in quanto la percentuale in massa di componenti sostituiti è limitata (circa il 7%);

- creazione di posti di lavoro per personale altamente qualificato, in quanto per svolgere tali operazioni sono necessarie abilità specifiche del settore;

- per il cliente un prezzo ridotto (-30%) rispetto all’acquisto di una centralina elettronica nuova;

- per il cliente riduzione del fermo macchina, in quanto i tempi di rigenerazione sono mediamente inferiori rispetto ai tempi di produzione e di consegna del componente nuovo.

Quella effettuata da CNH è dunque una concreta applicazione dell’economia circolare. Da una pratica antica come la riparazione a un nuovo orizzonte di sostenibilità.

© Riproduzione riservata