Conosciamo tutti gli sfasciacarrozze: il luogo dove le auto muoiono oppure rinascono, grazie ai pezzi di ricambio, uno degli anelli essenziali dell’economia circolare dell’automotive. Le norme europee impongono di riciclare l’85% in peso dei veicoli rottamati, ma in Italia ancora non abbiamo raggiunto questo obiettivo. Come funziona e quali sono i limiti e le potenzialità del mercato delle demolizioni auto? Vediamolo.

Le regole europee

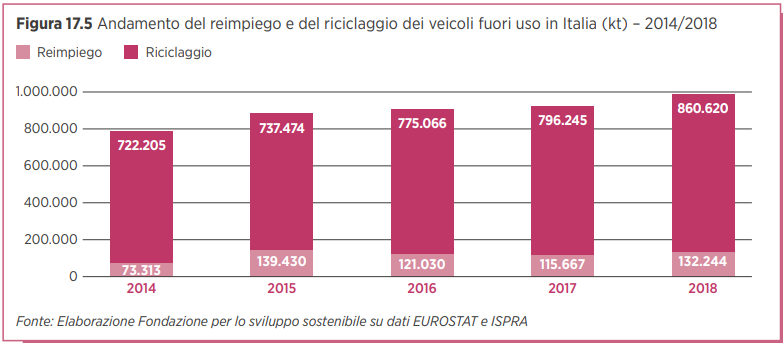

La direttiva 2000/53/CE sui veicoli fuori uso e il decreto legislativo 24 giugno 2003, n. 209 che la recepisce prevedono una percentuale di reimpiego e recupero di almeno il 95% del peso medio dei veicoli fuori uso: in particolare la percentuale di reimpiego e riciclo avrebbe dovuto essere di almeno l’85%, con un recupero energetico del 10%. L’Italia è molto indietro rispetto a questi obiettivi, che andavano raggiunti entro il primo gennaio 2015. Anche a causa, sottolineano Fise Unicircular e Fondazione per lo sviluppo sostenibile nel rapporto L’Italia del riciclo 2020, “dell’assenza di forme di recupero energetico che compromette pesantemente la possibilità di raggiungimento del target complessivo di recupero”.

Leggi anche: L’automotive cambia pelle. Anche grazie all’economia circolare

Gli impianti di rottamazione e frantumazione e l’economia circolare

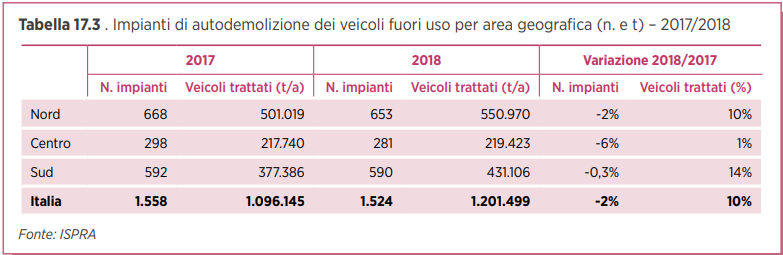

Gli ultimi dati disponibili sugli impianti di rottamazione di autoveicoli – quelli che comunemente chiamiamo appunto sfasciacarrozze e che sono uno dei presidi dell’economia circolare – ci parlano si 1.524 strutture nel 2018, il 2% in meno di quanti ce n’erano nel 2017. Queste strutture hanno trattato 1,2 milioni di veicoli fuori uso. Questi ultimi sono invece aumentati del 10% rispetto all’anni prima. Segno, probabilmente, che la riduzione degli impianti non ha comportato una riduzione della capacità operativa.

Una volta rottamati, quel che resta dei veicoli viene inviato negli impianti di frantumazione. Fise Unicircular e Fondazione per lo sviluppo sostenibile sottolineano che, nel campo della frantumazione, c’è “una moltitudine di micro-impianti che non sono dotati delle Bat (Best Available Techniques, le migliori tecnologie disponibili) e non hanno tecnologie che consentano un recupero spinto dei rifiuti derivanti dalla frantumazione stessa”.

Leggi anche: Usato sicuro? Garantisce UNI

Sfasciacarrozze 4.0

Alcuni impianti, invece sono molto avanzati, mettendo in campo trattamenti post-frantumazione come vagliatura, deferrizzazione, separazione a correnti indotte e cernita manuale ma anche, negli ultimi anni, strumenti molto più complessi e raffinati a vantaggio del riciclo dei materiali presenti nel fluff e dell’economia circolare: tecniche più evolute di vagliatura con minori errori di classificazione, processi di separazione specifici per un maggior numero di classi granulometriche (quindi in base alle diverse dimensioni dei materiali), nuove tecnologie di separazione (come induzione magnetica, separazione densimetrica).

Peggiora la qualità dei veicoli in ingresso: un vulnus per l’economia circolare

Gli operatori lamentano un peggioramento della qualità dei veicoli portati nei centri di demolizione: sempre più spesso arrivano già cannibalizzati dei pezzi di ricambio.

Anche il web ha un ruolo in questo fenomeno, grazie alle facilità con cui si riesce a vendere in Rete parti di ricambio. Eppure la legge (il citato decreto legislativo 209/2003) prevede che il trattamento dei veicoli destinati alla demolizione (quindi anche lo smontaggio dei pezzi di ricambio) venga effettuato in impianti autorizzati nel rispetto di una serie di requisiti. Inoltre non ci sono garanzie che lo smontaggio al di fuori di un impianto non comporti un possibile danno ambientale (pensiamo alla dispersione nell’ambiente di olio o di parti non commercializzabili). A questo rischio, sottolinea il report Fise Unicircular -Fondazione per lo sviluppo sostenibile, si aggiunge per i centri di demolizione “il danno economico derivante dalla sottrazione di grandi quantità di materiale (legittimamente destinato a loro) che va ad alimentare un mercato sommerso”. Per un’azienda che basa parte del proprio fatturato sulla vendita di ricambi usati “significa comprometterne la sostenibilità economica.

I cruscotti

Una delle cause del mancato raggiungimento dei target normativi è data dalla grande difficoltà di riciclare alcune componenti dei veicoli come cruscotti, imbottiture e rivestimenti dei sedili e sportelli. Nonostante l’ambizione dell’economia circolare, come abbiamo visto, investa tutte le grandi case automobilistiche, per il momento queste parti delle auto continuano a essere progettate e assemblate in maniera da renderle praticamente non riciclabili. Sono principalmente queste parti che, dopo la frantumazione del veicolo, diventano “fluff”.

Leggi anche: Il Massachusetts estende il diritto a riparare le auto. I produttori protestano

Il fluff

Dopo che i veicoli fuori uso, una volta privati di tutti gli elementi riutilizzabili e rivendibili, vengono pressati e ridotti nei famosi cubi di lamiera che tante volte abbiamo visto presso gli autodemolitori, quello che resta dell’automobile viene avviato agli impianti di frantumazione e selezione.

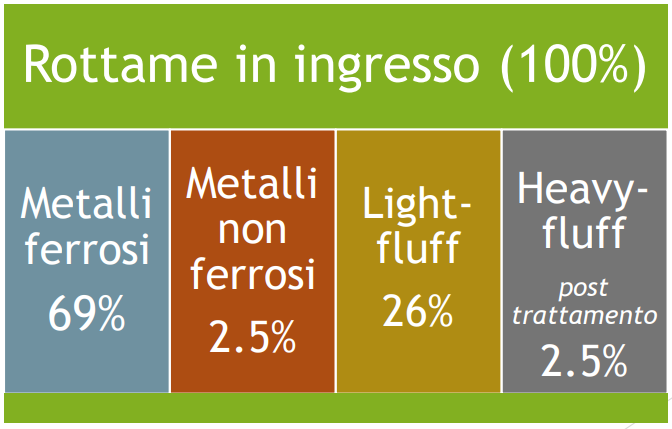

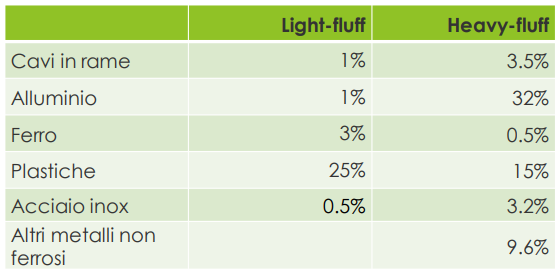

Dalla selezione, come spiega Emiliano Cerluini, Responsabile salute e sicurezza sul lavoro del Gruppo Fiori, fatto 100 il peso del rottame, si ricava il 69% di metalli ferrosi (acciaio, ferro), il 2,5% di metalli non ferrosi (alluminio, rame). Quel che resta è fluff. La parte più leggera, separata nell’impianto per aspirazione, costituisce il light fluff (26% circa del peso del rottame). Il resto è heavy fluff (2,5%). I due tipi di fluff, quello leggero e quello pesante, sono le parti più difficili da riciclare e costituisce per questo uno tra i maggiori problemi dell’intera filiera.

Di cosa sono composti i due diversi fluff? Ancora Cerluini spiega che il light fluff contiene le componenti più leggere in uscita dalla camera di frantumazione, soprattutto gommapiuma e plastiche leggere, spesso non separabili e quindi difficilmente riciclabili. Nell’heavy fluff, invece, si concentrano tutte le componenti più pesanti del residuo di frantumazione: plastiche (stesso discorso), inerti, vetro ma anche rame, alluminio, acciaio.

Le plastiche

Nel fluff sono presenti più di 50 tipi di plastiche: è evidente, quindi, l’estrema difficoltà del riciclo e, in caso di riciclo, la bassissima qualità (e valore) dei materiali ottenuti

“Allo stato attuale – si legge nell’Italia del riciclo 2020 – il modo migliore per riuscire a recuperare le plastiche è operare una selezione nella fase di smontaggio e pretrattamento del veicolo, prima dell’arrivo all’impianto di frantumazione”. Anche se, come abbiamo visto per i cruscotti, quasi sempre queste componenti non sono progettare per essere disassemblate e riciclate

Leggi anche: Come riciclare e recuperare il 95% dei materiali di cui è composta un’auto da rottamare. In 6 passi

I pneumatici

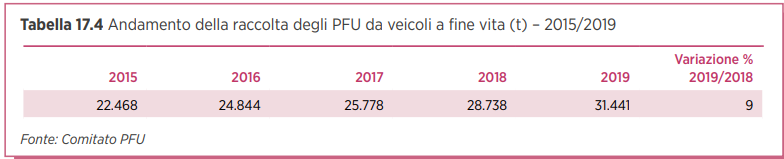

Nel 2019 continua il trend di crescita nella raccolta dei pneumatici fuori uso (Pfu) provenienti dal settore della demolizione. Crescita dovuta, spiega ancora il rapporto L’Italia del riciclo 2020, “in parte all’aumento del numero delle demolizioni e in parte ad una sempre maggiore efficienza della raccolta”. Nel 2019, infatti, sono state gestite 31.441 tonnellate di PFU, il 9% in più rispetto al 2018.

Il Comitato responsabile per la gestione dei pneumatici fuori uso provenienti da veicoli fuori uso avvia a recupero di materia il 100% dei Pfu raccolti: nessun Pfu viene usato come combustibile per cementifici o per la termovalorizzazione. Circa il 71% dei materiali recuperati dei PFU è costituito dal granulo in gomma, il 20% da metalli ferrosi e il 9% da fibre tessili. Rispetto al 2018, di questi penumatici si è recuperato circa l’11% in più di granulo in gomma, circa il 13% in più di fibre tessili e circa il 4% in più di metalli ferrosi.

Le proposte Fise Unicircular e Fondazione per lo sviluppo sostenibile per l’economia circolare dell’automotive

Anello importantissimo per l’economia circolare dell’automotive, il settore richiede, secondo FISE UNICIRCULAR e Fondazione per lo sviluppo sostenibile, “urgenti interventi normativi”. Obiettivo di questi interventi è “contrastare l’emorragia di veicoli all’estero e le pratiche scorrette e illegali; monitorare e regolamentare la vendita on line di parti di ricambio; garantire una stretta tracciabilità dei rifiuti derivanti dal trattamento dei veicoli stessi; rendere maggiormente fruibili e più adeguate le informazioni che il produttore deve fornire agli autodemolitori per identificare e trattare i diversi componenti dei veicoli; favorire la creazione dei mercati dei materiali derivanti dalla lavorazione dei rifiuti provenienti dalla demolizione dei veicoli (esempio, plastiche e vetri); premiare gli impianti performanti sia ambientalmente che in termini di obiettivi per incentivare la qualificazione della filiera; infine, permettere il recupero energetico dello scarto denominato fluff”.

© Riproduzione riservata