Oggi produrre capi d’abbigliamento partendo da oli di scarto si può. A lavorarci è RadiciGroup tramite il progetto di ricerca Ulisse che ha avviato la sperimentazione in collaborazione con aziende, centri di ricerca, università con un finanziamento di 1,7 milioni erogato dalla Regione Piemonte nell’ambito del “Bando IR2 Industrializzazione dei risultati della ricerca”, su un investimento totale di 6,2 milioni.

“Aumentare la sostenibilità dei suoi prodotti attraverso una strategia a medio e lungo termine finalizzata a soddisfare le richieste di un mercato sempre più sensibile agli aspetti ambientali e al raggiungimento degli obiettivi di sostenibilità europei”. Stefano Alini, ceo di Radici InNova la sintetizza così la mission del Progetto Ulisse che dimostra per la prima volta che è possibile industrializzare la produzione di poliammidi (nylon) utilizzabili nei settori tessile/moda, automotive, design, elettrico ed elettronico, a partire da acido adipico bio ottenuto da materie prime rinnovabili, tra cui oli di scarto e sottoprodotti dell’industria olearia.

Il progetto è stato avviato a marzo 2018 e si è concluso lo scorso settembre, è nato dalla volontà di RadiciGroup di incrementare la sostenibilità dei suoi prodotti, a parità di qualità e performance rispetto agli standard attuali, soddisfacendo le richieste provenienti dai diversi settori strategici per il Gruppo, in linea con i target europei per lo sviluppo di un’attività economica a basse emissioni e di un’economia circolare.

“La sostenibilità viene declinata lungo tutte le fasi di sviluppo del progetto: si parte dal recupero di oli di scarto che diventano materie prime per la produzione di acido adipico, che a sua volta costituisce la base per la realizzazione di polimeri di poliammide, ingredienti fondamentali per produrre manufatti che possono essere riciclati completamente o parzialmente a fine vita. In questo modo – racconta Alini – si realizza un percorso completo di economia circolare, venendo incontro alle richieste sempre più numerose da parte dei clienti, appartenenti soprattutto al mondo della moda e del tessile, molto sensibili all’impatto ambientale dei prodotti e che chiedono lo sviluppo di nuovi materiali, anche per rispondere agli obiettivi di sostenibilità stabiliti a livello governativo ed europeo come l’Agenda 2030 e il Green Deal”.

L’olio avviato alla riconversione proviene da una serie di contatti che Radici Group ha avviato con aziende specializzate nella raccolta degli oli esausti provenienti dalla ristorazione e con aziende oleochimiche interessate a valorizzare concretamente alcuni residui dei loro processi di produzione in un’ottica di simbiosi industriale.

Leggi anche: Copertoni per cinture e caffè per funghi. Storie di simbiosi industriale

I filoni di ricerca

Il progetto ULISSE si è focalizzato su tre principali filoni di ricerca accomunati dall’orientamento all’industrializzazione dei processi sperimentali realizzati nell’ambito del progetto, dalla forte componente innovativa e dalla volontà di dare concreta applicazione ai principi di sostenibilità della e dell’economia circolare.Il primo filone ha visto la progettazione e la costruzione di una linea di polimerizzazione per avviare l’industrializzazione di una gamma innovativa di poliammidi biobased e ad elevate prestazioni; in questo modo si è realizzato un sistema produttivo su scala semi-industriale, e quindi versatile, in grado di limitare le quantità di scarto e di rispondere contemporaneamente alle esigenze di più settori, tra cui moda, automotive, tessile, contract, industrial, elettrico ed elettronico.

In secondo luogo, tramite questa linea produttiva, si è arrivati alla produzione di poliammidi parzialmente o totalmente biobased, cioè ottenute in modo parziale o totale da materie prime rinnovabili, e poliammidi speciali (ad elevate prestazioni). In particolare, tra le poliammidi totalmente biobased, la dimostrazione su scala semi-industriale della produzione di PA5.6 rappresenta un primato mondiale. Queste poliammidi hanno caratteristiche diverse e differenti livelli di performance, che le rendono adatte ad essere utilizzate in diversi settori: le poliammidi bio o parzialmente bio trovano applicazioni in particolare nel campo tessile/moda (ad esempio per capi tecnico-sportivi), arredamento, automotive ed elettronica, mentre, tra quelle speciali, si stanno sviluppando dei prodotti in grado di resistere ad alte temperature.

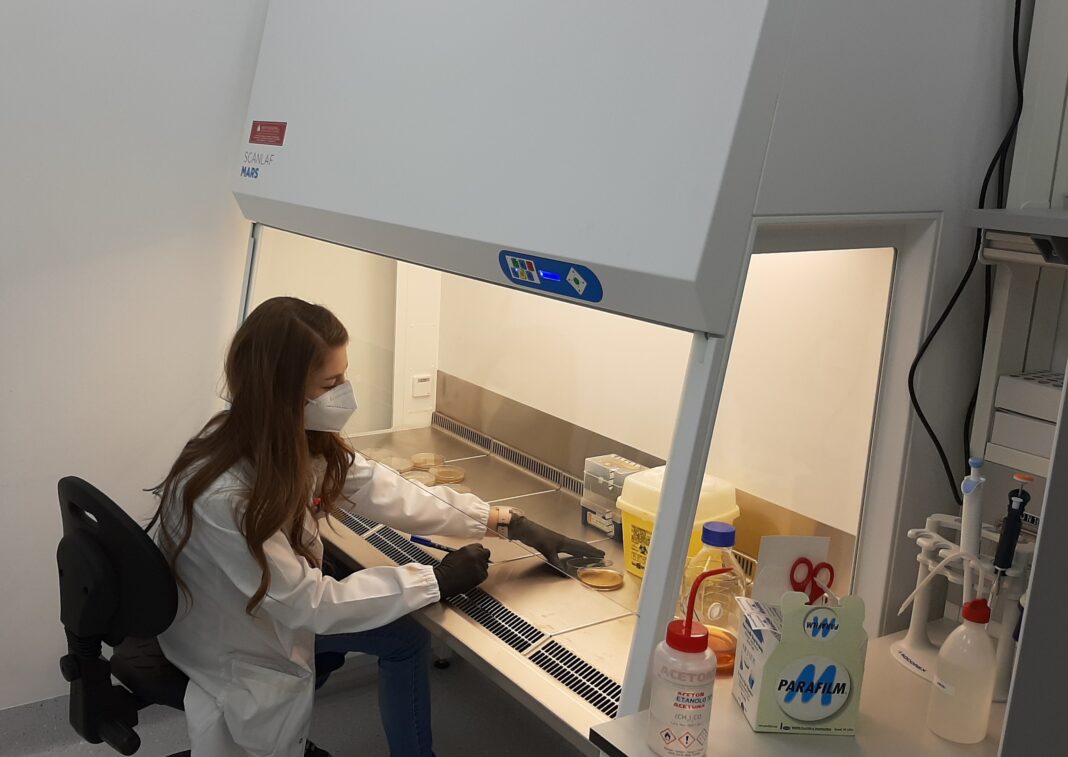

Infine, si è studiata la possibilità di utilizzare biotecnologie per la produzione di acido adipico da fonti rinnovabili (oli di scarto e sottoprodotti dell’industria olearia), un intermedio chimico utilizzato nella produzione di poliammidi oltre che di poliesteri e poliuretani, creando così da zero una tecnologia alternativa a un processo la cui chimica è immutata dagli anni ‘30. Nell’ambito del progetto sono state prodotte in questo modo alcune tonnellate di acido adipico BIO, grazie anche al supporto di Rynetech Bio, azienda americana con una vasta esperienza nel campo delle biotecnologie industriali. Questa collaborazione ha permesso di acquisire e portare al livello regionale piemontese e, in senso più ampio, nazionale, significative competenze, know how e tecnologie nel campo dei processi fermentativi e conoscenze nel campo della biologia molecolare e dell’ingegneria genetica per la sintesi di intermedi chimici da fonti rinnovabili. La prossima sfida sarà arrivare al processo di industrializzazione vero e proprio, concretizzando così la possibilità di realizzare un capo di moda a partire dall’olio di scarto.

Leggi anche: I rifiuti industriali del caffè diventano tazzine e piattini grazie a Coffeefrom! Ecco dove poterle acquistare